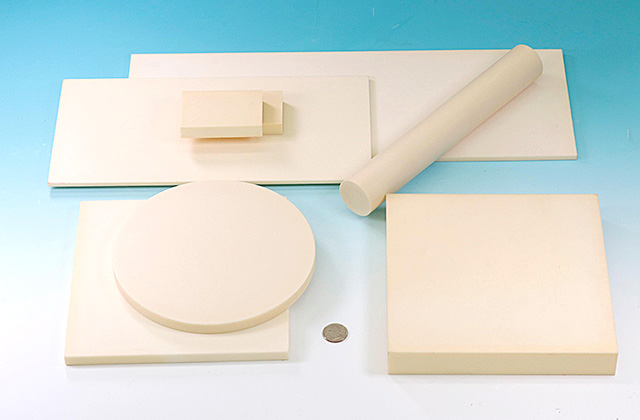

セラミックスへの形状加工

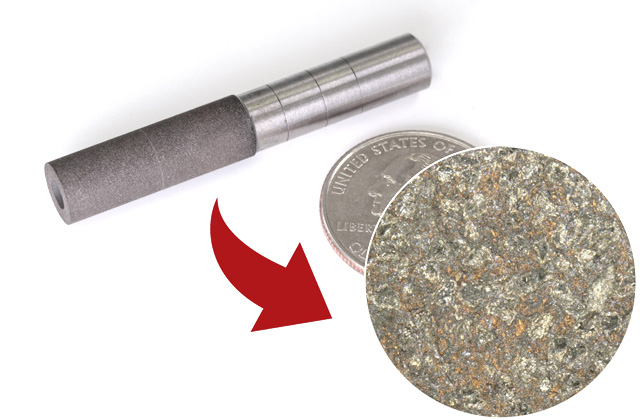

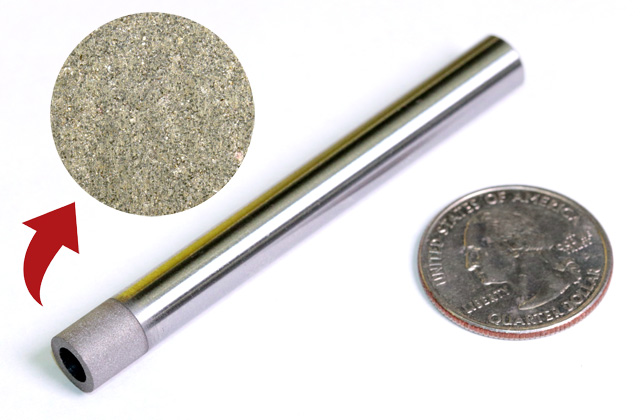

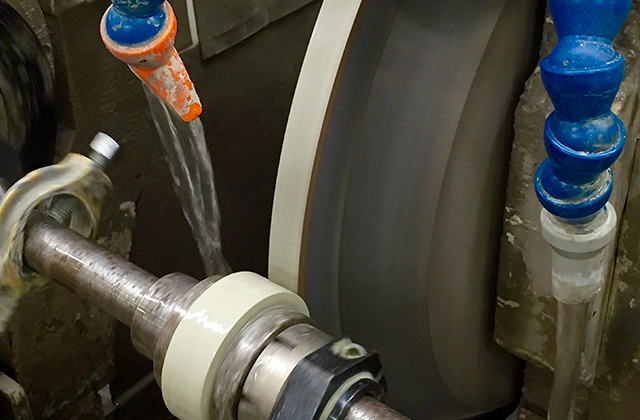

ダイヤモンド砥石によるセラミックスの加工

ダイヤモンド砥石によるセラミックスの加工は「ハンマーでコンクリートの壁をたたいて穴をあけること」をイメージするとわかりやすいです。「ダイヤモンドという無数の小さなハンマー」でセラミックスの壁をたたき割って研削加工しています。

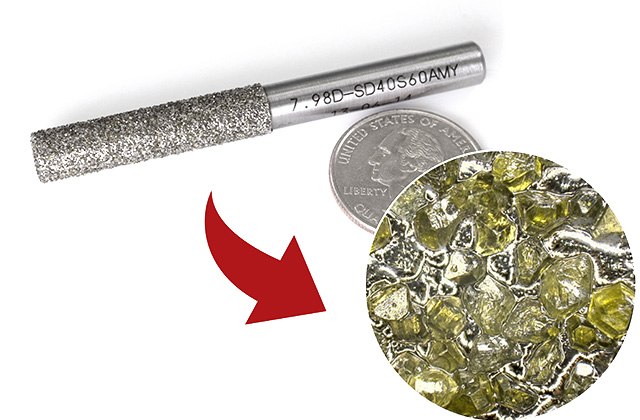

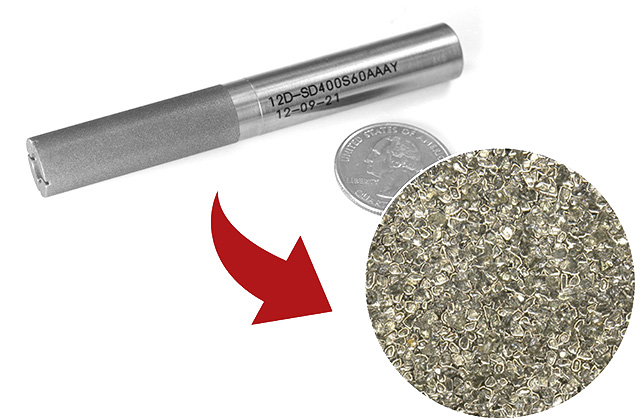

ハンマーには大小があります。また、形状も平らなものや先が尖ったものがあり、力強く打ちたい時は大きく平らなハンマーを、正確に打ちたい時は小さく先の尖ったハンマーを使います。ダイヤモンド砥石も同様です。ダイヤモンド砥粒にも大小(番手で区分けしています)があります。形状も、寿命が長持ちする角が鈍角のものや、切れ味重視の尖ったものがあります。効率が必要な荒加工にはカケにくい形の大きなダイヤ粒子を使い、精密な加工には先の尖った切れ味の良い小さな砥粒を選定します。

ハンマーの材質には鉄、銅、プラスチックなどの種類があります。ダイヤモンド砥石にもハンマーの材質に相当する砥石のボンドの種類で、電着、メタル、レジン、ビトリファイドなどあります。

効率良く加工したい荒加工には、鉄ハンマーに相当する硬いボンドのメタルやビトリファイドボンドが向いており、仕上げ加工や石英のようにカケやすい素材にはソフトなレジンボンドの砥石が適しています。

ハンマーの使い方ですが、大きなハンマーでゴンゴンと力強く打ち込む時もあれば、小さなハンマーでコンコンと正確に打つ時もあります。

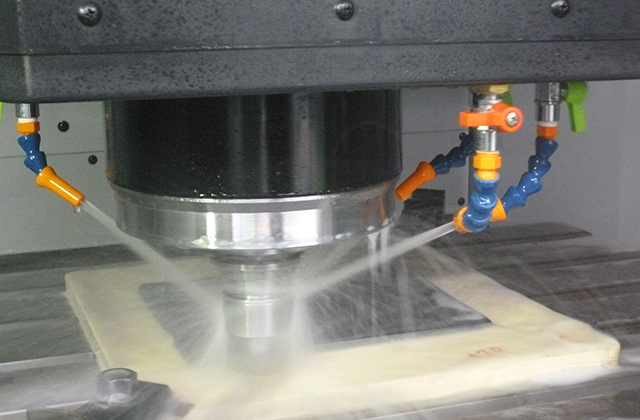

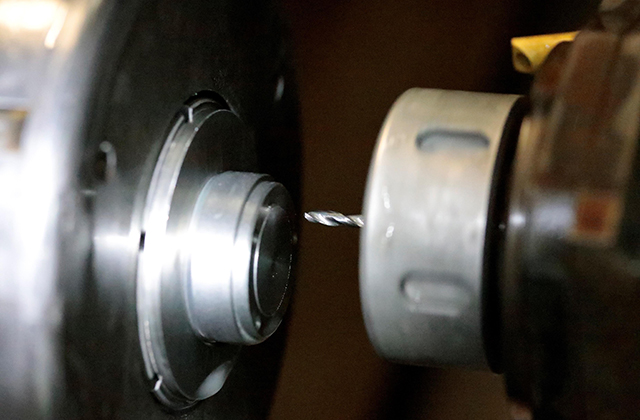

ダイヤモンド砥石によるセラミックスの加工においても、荒加工では荒い砥粒の砥石を使用し比較的低速回転で深く切り込みを入れて効率を優先します。一方、仕上げ加工やカケやすい素材では、切れ味の良い小さな砥粒の砥石を使用し高速回転で小さな切り込みを入れて正確に加工します。

加工可否、製品精度、外観品位、加工比率について

加工方法により、加工可否、製品精度、外観品位、加工効率が大きく異なってきます。

ダイヤモンド砥石によるセラミックスの加工は、非常に奥の深い加工です。

弊社ではセラミックスの特性に合わせ、ダイヤモンド砥石を自社設計し、メーカーに特注あるいは社内製作して使い分けています。

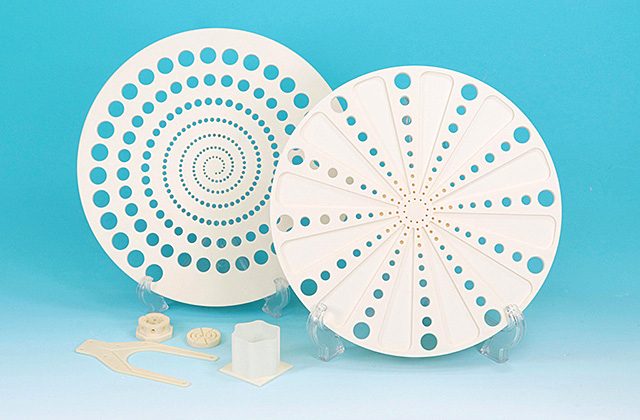

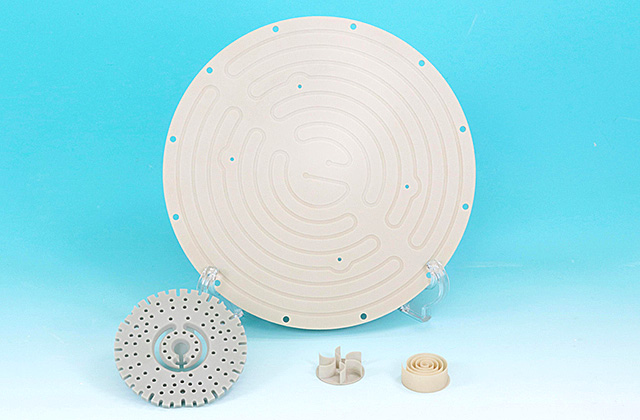

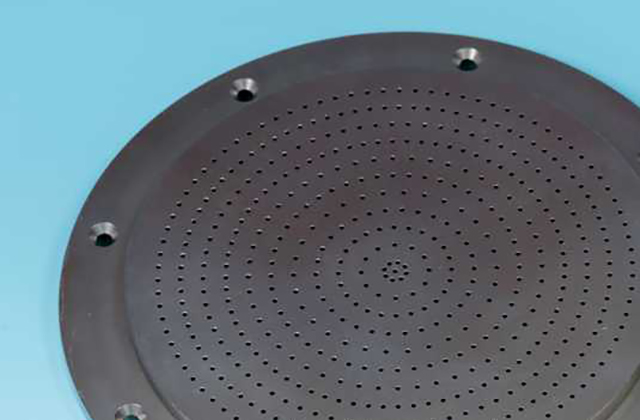

セラミックスへの形状加工事例

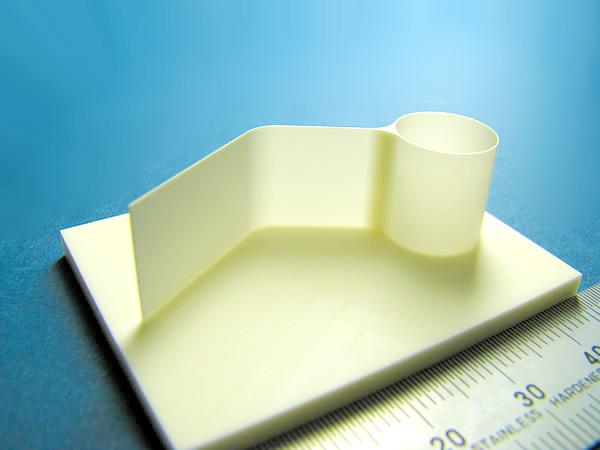

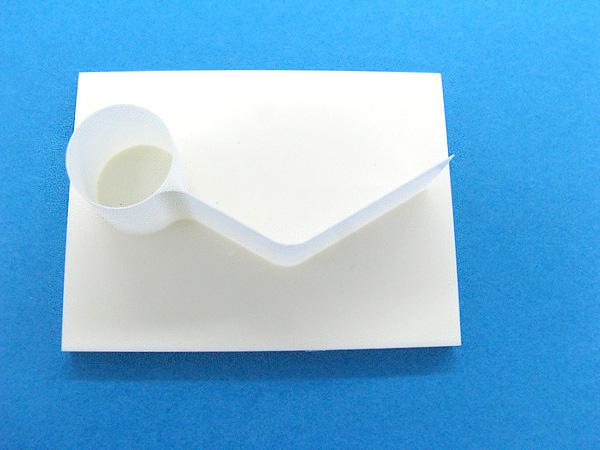

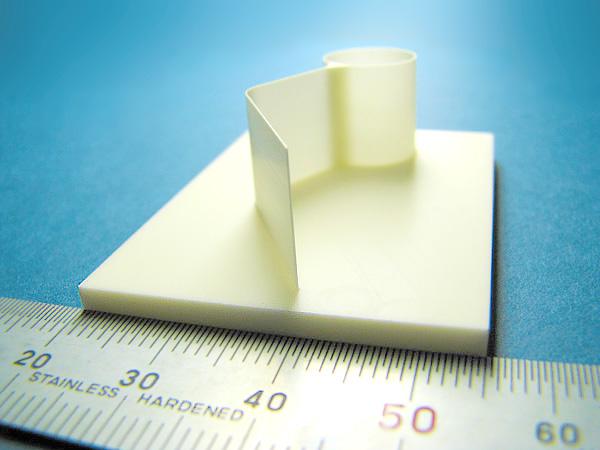

形状加工例 スリット成形型

アルミナ材(50x40xt20)からの彫りこみ加工厚みt0.2

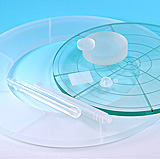

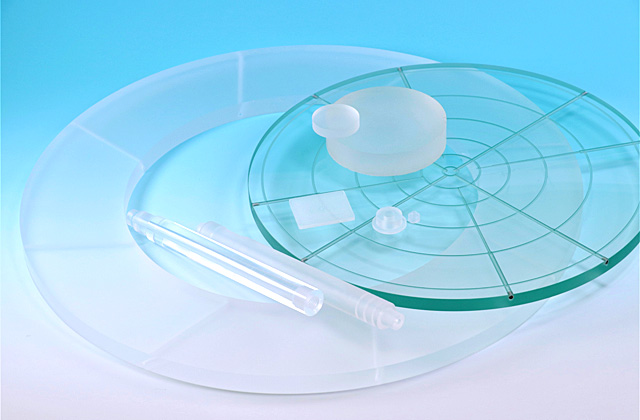

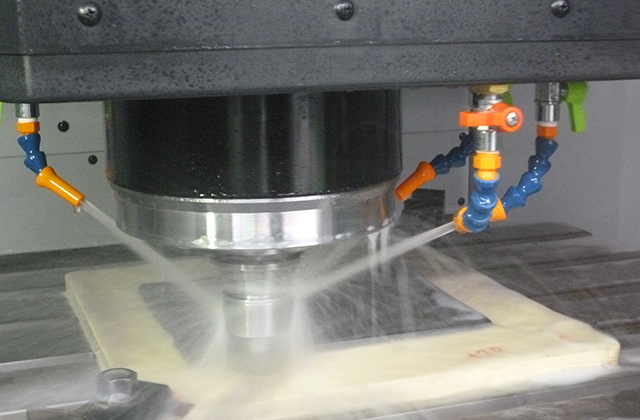

石英ガラス・シリコンへの形状加工

クラック・ワレに特に注意の必要な加工

石英ガラスやシリコンは、一般的なセラミックスより軟らかいため効率良く加工できます。

しかし、効率良く加工ができる分、多量の研削粉によって砥石のダイヤモンド粒子が隠れてしまう「目詰まり」に注意が必要です。

やはり、石英ガラスやシリコンの加工で一番の注意ポイントはワレやすいことです。

ダイヤモンド砥石で石英ガラスを加工するのは、ダイヤモンド粒子という小さなハンマーで石英ガラスをたたき割って削るイメージですので、マイクロクラックが無数に発生しています。ここに加工による無理な力がかかると、マイクロクラックが成長してクラックとなり、ワレが発生します。

弊社では、石英ガラスへの加工は出来るだけ素材へのダメージがソフトになるよう意図しています。

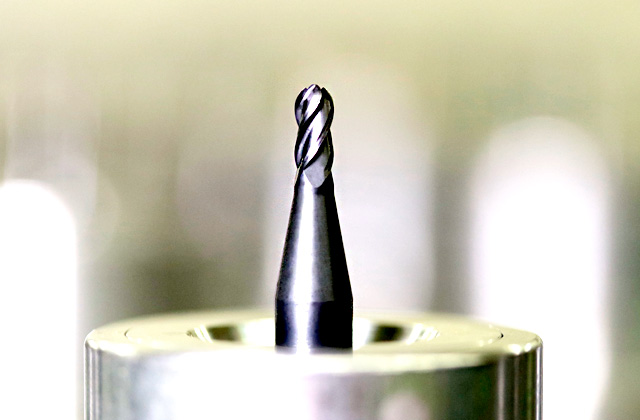

具体的には工具の振れの管理、ダイヤ粒子の高番手、尖ったダイヤ粒子形状、ソフトなボンド砥石の使用です。

加工条件は、砥石1回転当たりの切り込みを少なくして加工を行います。

製品エッジ部にはC面取り又はR加工が必要です。

面取りが無い場合、シャープエッジに残っているマイクロクラックよりクラックが延び、ワレの原因となります。

特にシャープエッジが必要で「シャープエッジであること」の指定がない場合、弊社ではエッジに糸面取り加工を施しています。

石英ガラスの特徴である透明度が要求されるときは、ラップ、ポリッシング加工を行います。弊社では協力会社に依頼しております。

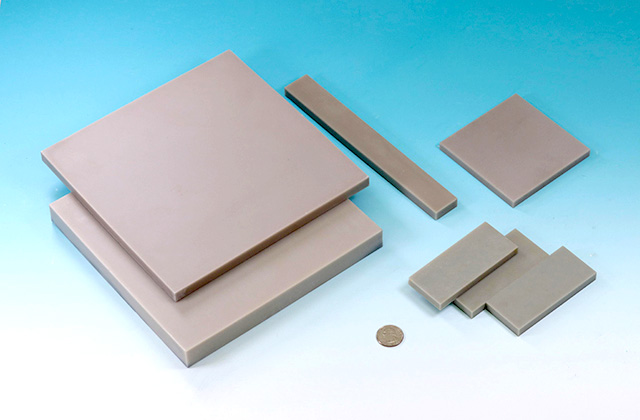

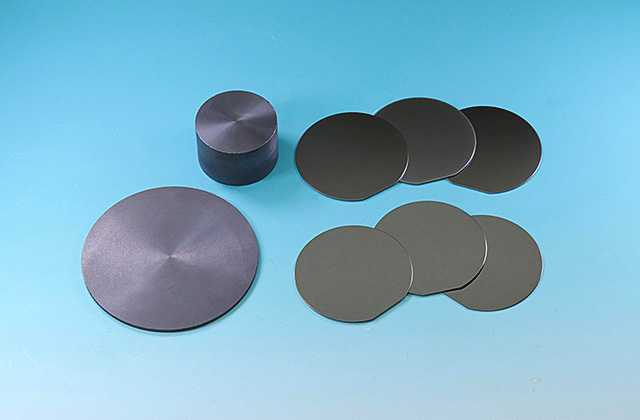

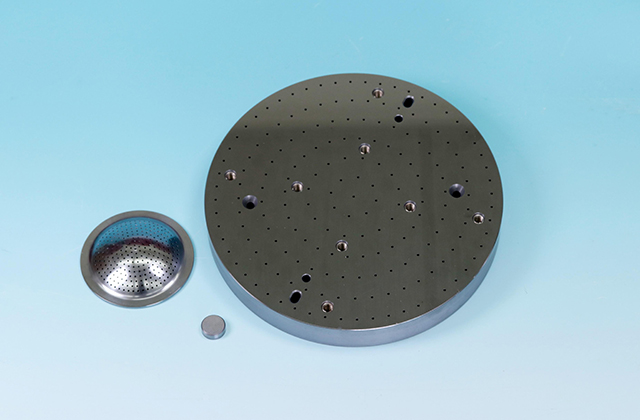

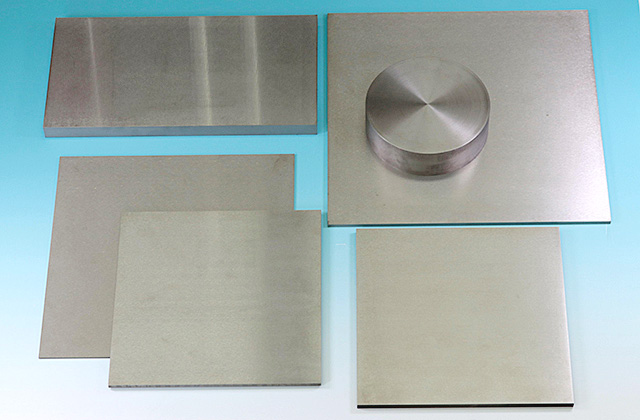

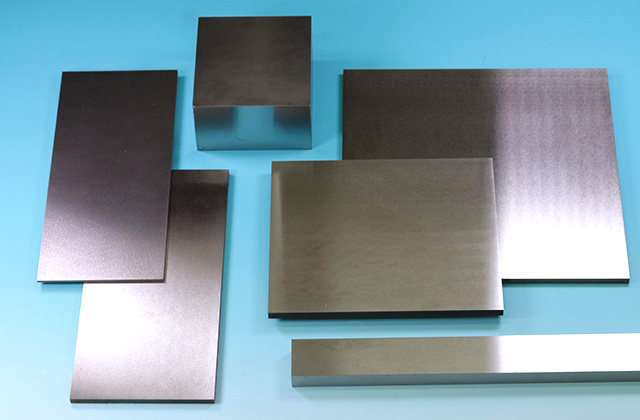

モリブデンへの形状加工

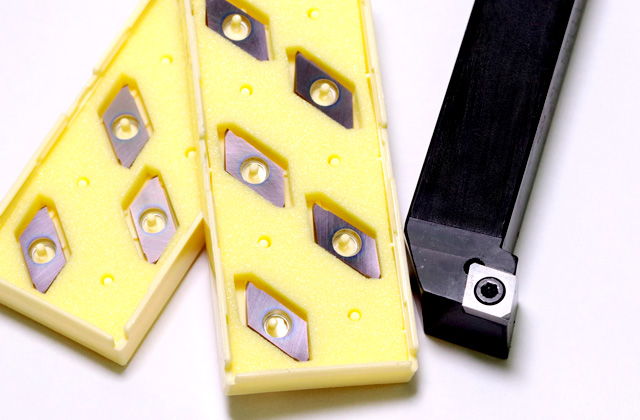

難易度の高い加工には、その加工に適した切削工具の素材選定や、工具形状が必要

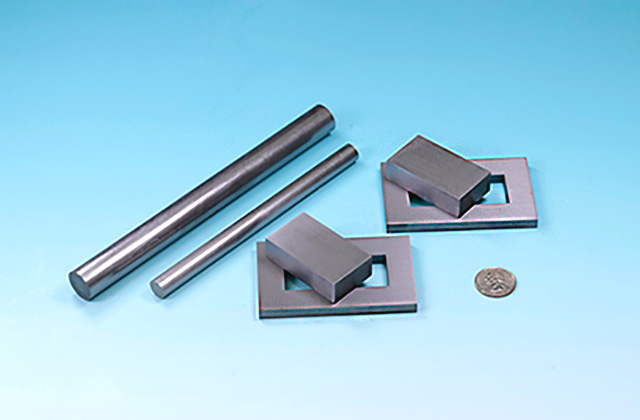

モリブデンの素材は、素材メーカーでモリブデン粉末を高温焼結し、これに鍛造、圧延、スエージングなどの処理をして作られています。そのため、セラミックスのようなワレ、カケ、クラックが発生する性質と、金属のようなバリ、カエリが発生する性質の、両方の性質を持っています。

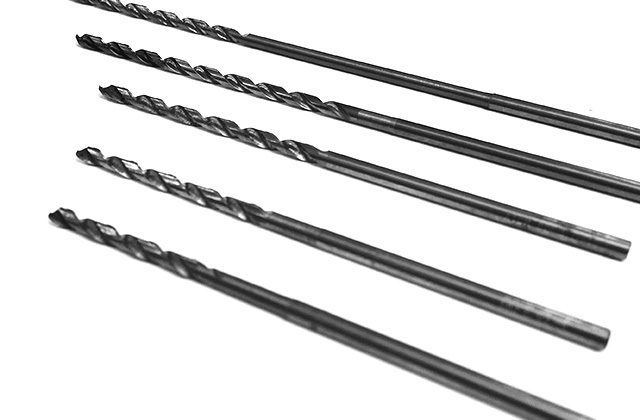

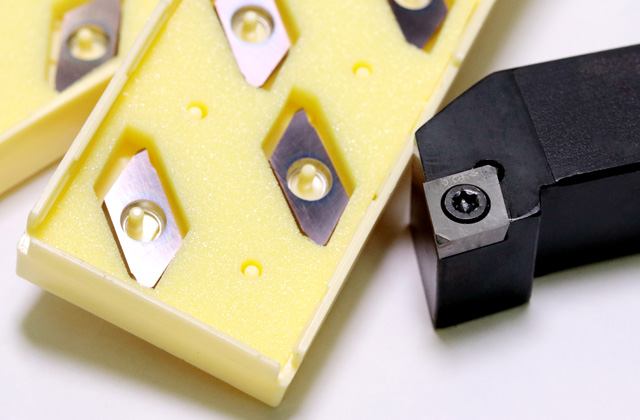

切削性はそれほど悪くなく、市販の超硬工具で十分加工ができます。とはいっても結晶粒子は硬く、切削工具の先端に摩耗を発生させますので、難易度の高い加工には、その加工に適した切削工具の素材選定や、工具形状が必要です。効率を追求し、刃先のカケ、摩耗を抑える切削条件で加工を行います。

素材は製造工程でかかる温度、時間差により結晶粒子の大きさに差異が生じています。すなわち、素材の被削性はその製造工程による影響を受けるため、製造時の熱履歴が管理された素材の入手が必要です。

また、モリブデンも金属ですので、通電性があり、ワイヤー放電加工が特に大きな問題なく使えます。

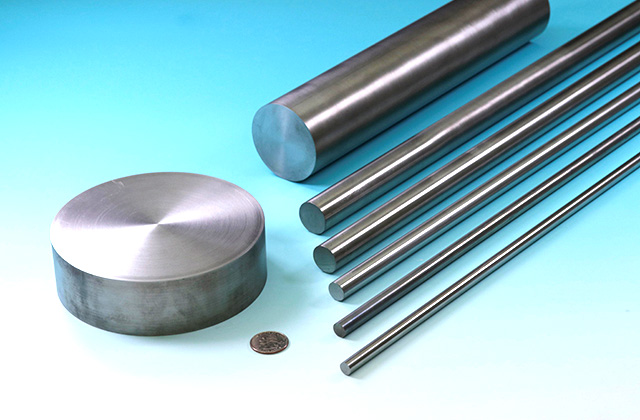

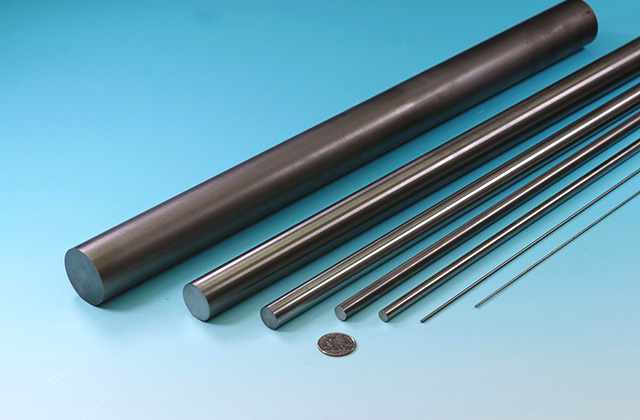

タングステンへの形状加工

工具が切れる内にすばやく加工し、刃先が摩耗して切れ味が悪くなったらすぐに工具を再研磨する

タングステンの素材も、モリブデンと同じく粉末焼結金属であり、モリブデンよりさらに高温下で焼結、鍛造、圧延、スエージング処理されています。

結晶粒子がモリブデンと比べてはるかに硬く、切削すると工具の刃先に急激な摩耗が進行します。また、タングステンの素材自体もカケ、ワレが容易に発生します。

タングステンは大変な難削材です。そのため、「バーナーで素材を加熱すると加工性が良くなる」や、「逆にマイナスの温度に冷却して加工すると、熱による刃先の損傷が防げる」などと聞きますが、弊社では常温下で加工を行っております。

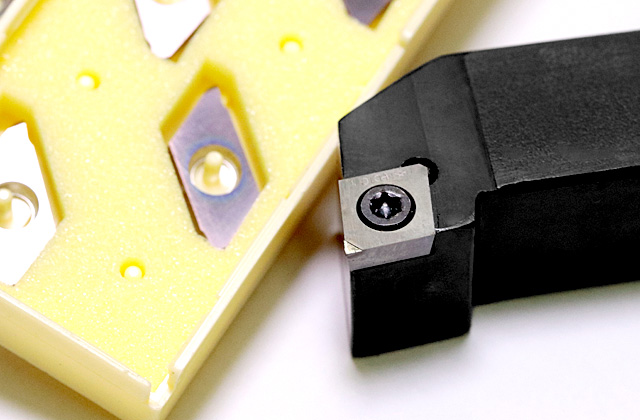

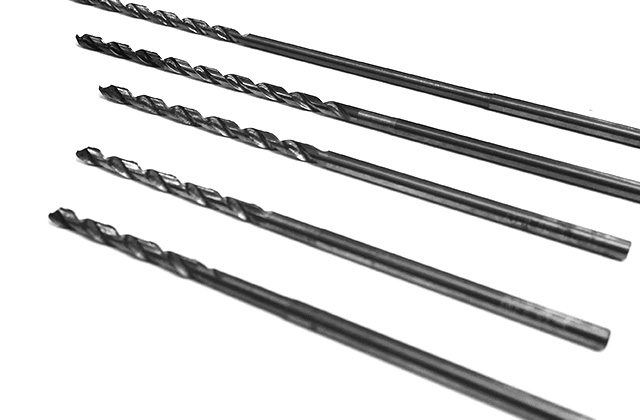

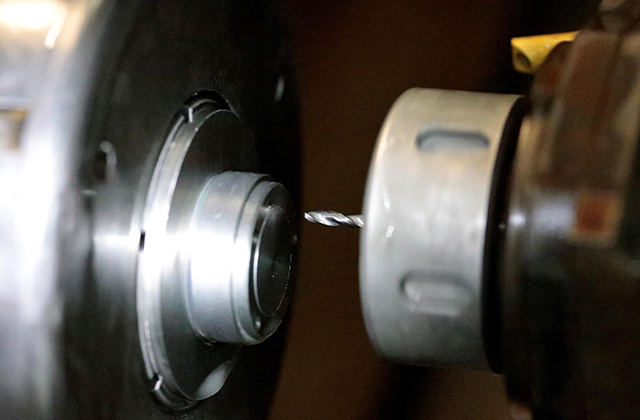

タングステンへの形状加工のポイントは、工具と加工条件です。

工具の材質はダイヤモンド、CBN、セラミックスと色々試してみましたが、どの材質を使っても摩耗が激しくコストパフォーマンスが取れません。やはり超硬ですが、超硬の中でも特に硬度、靭性のあるものを選定しています。

素材がワレ、カケやすい特性を持っていますので、当然工具に切れ味が必要です。また、刃先摩耗が激しく起こりますので、切粉の排出を考慮した工具形状にする必要があります。弊社では、工具の研磨は社内で行っております。

次いで切削条件ですが、どんな加工条件でも急激な工具摩耗は防げませんので、「工具が切れる内にすばやく加工し、刃先が摩耗して切れ味が悪くなったらすぐに工具を再研磨する」との考え方を基本としています。

切れ味の悪い工具で加工すると、製品のエッジ部や穴の出口にカケ、クラックが発生してしまいます。

素材に関しては、モリブデン以上に素材製造時における熱履歴の管理が必要です。 再結晶が進行して結晶粒子が大きくなった素材の加工性は、極端に悪くなっています。

タングステンへのワイヤー放電加工は、モリブデンと同様、特に問題なく行えます。

タンタルへの形状加工

加工硬化が発生するため、加工熱、加工応力を抑える必要があり、工具の切れ味にも考慮が必要

高融点金属であるタンタルは、同じ高融点金属であるタングステン・モリブデンと異なり、一般的な金属同様、溶融により製造されています。

したがって、加工上の注意点はほぼ一般的な金属と同様と考えても問題はありません。

ただし、加工硬化が発生するため、加工熱、加工応力を抑える必要があります。また、切れの悪い工具で加工すると加工面が極端にむしれるため、工具の切れ味に考慮が必要です。

耐熱、耐酸化、耐薬品性など優れた特性を有していますが、素材が高価であるため、素材費の関係上、小物部品での加工が多いのが現状です。